Виды Сухого Гранулирования

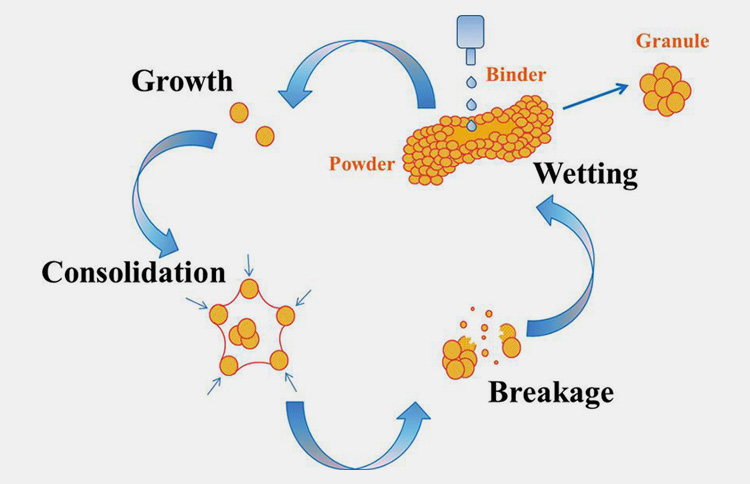

Смешивание - это первый шаг в процессе производства таблеток. На этой стадии активные фармацевтические ингредиенты и вспомогательные вещества смешиваются до образования однородной смеси. Гранулирование поддерживает это и осуществляется либо с помощью блендера свободного падения, либо с помощью миксера с высоким сдвигом, который сопровождается сильными сдвиговыми усилиями.

Порошки всегда вызывают образование пыли во время обработки, чтобы получить сыпучие и непыльные частицы, преобразуйте их в мелкую гранулу с помощью технологии гранулирования. Это наиболее важный процесс в производстве твердой лекарственной формы.

Вам нужна квалифицированная помощь в понимании типов сухого гранулирования?

Этот оценочный обзор - именно то, что вы ищете! Мы выделили типы сухого гранулирования, преимущества, недостатки, механический подход, влияющие параметры и многое другое.

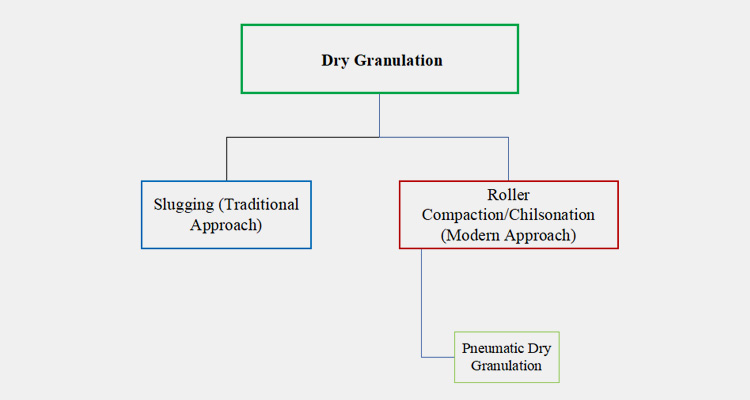

Ⅰ.Виды Сухого Гранулирования

Измельчение и уплотнение являются двумя основными типами сухого гранулирования. Они часто используются в фармацевтической промышленности для производства продуктов.

Ранее, в период с 1950-х по 1970-е годы, часто использовался метод сухого гранулирования. Однако с продвижением вперед укладка была заменена валковым уплотнением.

Действительно, валковое уплотнение было наиболее предпочтительным по сравнению с отбиванием. Потому что это дает вам большую производственную мощность и непрерывный процесс.

Виды сухого гранулирования

Нанесение ударов

1.Определение

Если вы используете таблеточный пресс для процесса прессования, используется термин "слипание". Измельчение - это самый дешевый подход к гранулированию. Он очень подходит для влагостойких и термостойких продуктов. Этот метод также называют “двойным сжатием” или “методом предварительного сжатия”. Дробление - редко используемый метод гранулирования.

Поскольку частица с меньшим размером частиц плохо поступает в матрицу таблеточного пресса. Следовательно, это приводит к изменению веса от таблетки к таблетке. Это приводит к большому разбросу усилий, прилагаемых к отдельному пульту, а также к его механической прочности. Таким образом, полученный результат не является удовлетворительным и неконтролируемым. Вот почему нанесение ударов - это редко используемый метод в промышленности.

2.Принцип работы отбойного молотка

Принцип отбивания основан на следующих шагах:

Шаг №1

Прессование смеси порошков без использования растворителя и тепла осуществляется на обычной таблеточной машине или специально разработанном для этой цели мощном ротационном прессе.

Смесь порошков заливается в пресс-формы большого объема с последующим уплотнением с помощью пуансонов большого размера, затем компактная масса измельчается в гранулы путем измельчения с использованием обычного фрезерного оборудования или молоткового фрезерования.

Компактная масса или большие диски плоской формы, похожие на таблетки, которые получаются на первом этапе измельчения под высоким давлением, называются слизнями.

Шаг №2

Следующим этапом является измельчение этих крупногабаритных шламов путем пропускания через соответствующие сита (№ 20 и № 10), установленные в колеблющемся грануляторе, который уменьшает размер этих шламов до соответствующих гранул.

Полученные гранулы затем гомогенизируют с некоторыми другими наполнителями, включая смазочные материалы, добавки или другие наполнители (при необходимости), с последующим прессованием в готовую таблетированную форму с использованием стандартного протокола.

3.Оборудование, используемое при отбивании ударов

Молотковая мельница: Идеальным оборудованием, используемым для дробления, является молотковая мельница. Молотковая дробилка предпочтительна для дробления шлама с целью получения мелких гранул.

Молотковая мельница - это старое и обычное оборудование, широко используемое для измельчения и дробления заполнителей на мелкие мелкие частицы из-за повторения ударного набора молотков.

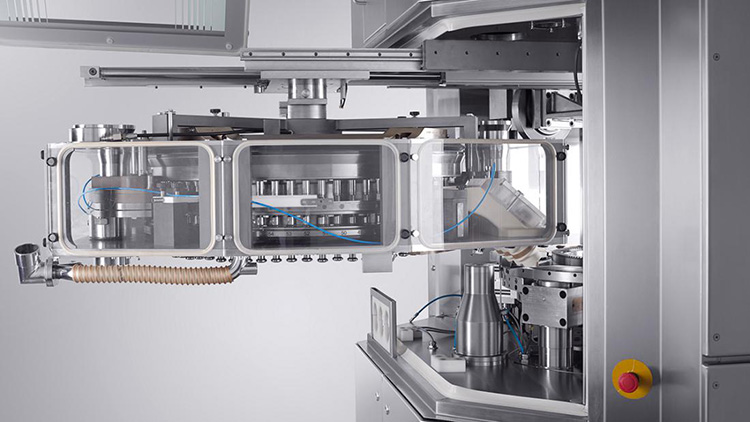

Ротационный пресс: Некоторые компании-производители могут также предпочесть использование обычных таблеточных машин большой мощности или ротационных прессов для прессования частиц порошка.

Роторный таблеточный пресс - это механический инструмент, который, в отличие от одиночного штамповочного пресса, состоящего из нескольких инструментальных станций, при вращении прессует гранулы или порошок.

4.Преимущества отбивания

Дробление является традиционным методом, предпочтительным для сухого гранулирования гидролизуемых веществ, например аспирина, что не имеет существенного значения для влажного гранулирования.

Порошок с плохой текучестью подходит для процесса измельчения.

Труднодоступный для прессования материал может быть спрессован с помощью отбивания.

5.Недостатки нанесения ударов

Образование пыли является серьезной проблемой, которая может привести к перекрестному загрязнению различных продуктов и увеличить риск проблем со здоровьем у работающего персонала.

Возможна мелкосерийная переработка или только мелкосерийное производство (производительность 30-50 кг/час).

Плохой контроль работы.

Требование периодического технического обслуживания.

Изменение веса

Учитывая все эти проблемы, технология уплотнения была заменена более совершенной технологией уплотнения роликами.

6.Приложения

Как уже говорилось, раннее нанесение ударов является традиционным методом. Этот метод сухого гранулирования ранее использовался для следующих применений.

В фармацевтической промышленности слипание - это метод предварительного прессования, используемый для формирования таблеток большего размера. Для расщепления крупных и сложных частиц некоторые фармацевтические компании до сих пор используют этот метод для расщепления частиц.

Уплотнение роликами

1.Определение

Вальцовое прессование (также известное как “сухой гранулятор”) представляет собой тип сухого гранулирования, при котором порошки (содержащие активные ингредиенты) превращаются в гранулы путем приложения соответствующего усилия, которые затем прессуются до готовой формы таблетки.

2.Принцип вальцового уплотнения

Три основных блока являются основными этапами вальцового уплотнения.

Порошковая смесь подается в зону уплотнения между вращающимися валками с помощью системы/ устройства подачи.

Затем порошковая смесь уплотняется в ленту между встречными валками под действием определенного усилия с помощью устройства для уплотнения.

Полученную лентообразную массу затем измельчают до требуемого размера гранул с помощью устройства для измельчения.

3.Оборудование, используемое при роликовом уплотнении

Роликовый уплотнитель является наиболее распространенным оборудованием, используемым в фармацевтической промышленности для производства таблеток и капсул.

Роликовый уплотнитель состоит из пары вращающихся в противоположных направлениях валков, в которые пропускается мелкодисперсная порошковая смесь, превращаясь в твердую компактную массу (полосы, листы, хлопья).

4.Преимущества роликового уплотнения

Некоторые особенности роликового уплотнителя делают его очень выгодным для фармацевтической промышленности.

Самое главное, что это экономичный процесс, поскольку он обеспечивает сухое гранулирование и пропускает некоторые этапы гранулирования, такие как увлажнение, затем сушка и перемешивание, что увеличивает прибыль компании.

Идеальный подход для препаратов, чувствительных к влаге.

- Это позволяет производить гранулы различных размеров, что повышает производительность.

- Вся процедура проходит без стадии сушки, поэтому подходит для приготовления термочувствительных соединений или соединений с низкой температурой плавления.

- Пористые таблетки, которые обеспечивают высокую скорость распада и, следовательно, высокую биодоступность, производятся из гранул, полученных методом вальцового прессования.

- Очистка роликового уплотнителя относительно проста благодаря наличию системы замены роликов, что позволяет получать качественную продукцию.

- В большинстве случаев первоначальные инвестиции в роликовый уплотнитель невелики. Кроме того, он предлагает широкий выбор конструкций для конкретных применений.

- Это экологически безопасная процедура; следовательно, низкое образование пыли защищает окружающую среду от загрязнения лекарственными препаратами.

- Технология вальцового уплотнения также может свести к минимуму проблему укупорки таблеток.

- В некоторых случаях для уплотнения порошка перед его упаковкой в капсулы можно использовать роликовый уплотнитель.

5.Недостатки вальцового уплотнения

Вальцовое уплотнение также имеет несколько недостатков, как и любой другой метод, однако им удобно управлять.

- Таблетки/ капсулы, изготовленные по этой технологии, обладают низкой прочностью на разрыв, что делает их относительно слабыми для эффективной упаковки по сравнению с таблетками/ капсулами, полученными путем прямого прессования или мокрого гранулирования. Это явление называется "потерей перерабатываемости".

- Из-за отсутствия жидкого связующего во время всей процедуры значительное количество мелких частиц оставалось неуплотненным, что приводило к меньшему выходу продукта по сравнению с мокрым гранулированием.

- Роликовый уплотнитель потребляет большое количество энергии для работы, что увеличивает стоимость счета за электроэнергию, однако это вполне приемлемо, поскольку производительность роликового уплотнителя также высока.

- Еще одним недостатком является высокая вероятность образования статических зарядов во время эксплуатации. Это связано с отсутствием какой-либо жидкости на протяжении всего процесса, следовательно, без смазки. В некоторых случаях это может быть опасно, поскольку может вызвать искру и возгорание, поэтому необходимо регулярное техническое обслуживание оборудования.

6.Применение роликового уплотнения

- Высокая совместимость и текучесть являются желательными характеристиками наполнителей, используемых для прямого прессования. Агломерация с помощью роликового уплотнителя, как правило, является наиболее подходящим подходом для получения наполнителей, поддающихся непосредственному прессованию.

- Проблемы, связанные с некоторыми лекарственными средствами, такие как непоследовательный и низкий объем, изменяющийся и ультрадисперсный размер частиц, плохая совместимость и свойства текучести, могут быть преодолены методом вальцового уплотнения.

- Сухие экстракты трав, как правило, трудно превратить в таблетки из-за присутствия гидрофильных ингредиентов (таких как органические кислоты или сахара), они очень гигроскопичны.

Кроме того, обычно проявляют плохие свойства при сжатии и текучести, поэтому стадия агломерации путем вальцового уплотнения становится важным этапом перед приготовлением таблеток.

- Этот метод также используется для приготовления таблеток / капсул с немедленным высвобождением для достижения оптимального растворения.

- Некоторые лекарства, такие как аспирин, витамины, очень чувствительны к влаге, в этом случае валиковое уплотнение является идеальным выбором.

- Кроме того, он эффективен при приготовлении таблеток/капсул с контролируемым высвобождением.

ii.Что такое Пневматическое Сухое гранулирование?

Пневматическое сухое гранулирование (PDG) - это усовершенствованный метод сухого гранулирования для формирования гранул.

Операция может быть как автоматической, так и полуавтоматической.

С помощью этой технологии можно легко изменять твердость таблеток, время распада и лекарственную нагрузку.

Технология PDG обеспечивает высокую стабильность продукта, маскировку вкуса и повышенную лекарственную нагрузку практически во всех комбинациях API и вспомогательных веществ.

Высокая совместимость с другими процедурами, такими как нанесение покрытий, быстрое высвобождение и составы с замедленным высвобождением.

Очень подходит для чувствительных к влаге и теплу лекарств.

Пористые гранулы, полученные методом PDF, обладают большей сжимаемостью и текучестью.

Другой важной особенностью метода PDG является то, что почти все твердые активные фармацевтические ингредиенты (API) могут быть эффективно гранулированы.

III.What is PDG Mechanism?

In the PDG approach, powder particles are transformed into compacted mass (which is a blend of both granules and fine particles) in a roller compactor initially under light compaction force.

The granules of the desired size in a fractionating chamber are then compressed into finished tablet form.

Undesirable smaller granules/fine particles are then segregated from desirable granules by entering in a pneumatic system/ gas stream, subsequently then transferred to a cyclone device. Then either immediately recycled/reprocessed by re-entering to the roller compactor or carried in a chamber for recycling in the future.

IV.PDG: эффективная альтернатива мокрому гранулированию?

Фармацевтическая промышленность в большинстве случаев предпочитает влажное гранулирование по сравнению с сухим гранулированием.

Однако существует множество недостатков, связанных с мокрым гранулированием. Например, он не подходит для термостойких и влагостойких препаратов, поскольку является более дорогостоящим, трудоемким и требует более длительного времени обработки.

Сложный процесс включает в себя множество этапов, поэтому требуется контроль качества на каждом этапе и длительная сушка.

Пневматическое сухое гранулирование предлагает решение этих проблем и считается подходящей заменой мокрому гранулированию.

Гранулы, полученные по технологии PDG, обладают превосходными свойствами по сравнению с методами прямого прессования, сухого гранулирования и мокрого гранулирования.

Ⅴ. Каковы преимущества технологии пневматического сухого гранулирования?

Технология PDG обеспечивает высокую лекарственную загрузку (до 100%) практически всех активных ингредиентов.

Скорость обработки еще выше для тех соединений, которые, как ранее было доказано, обладают сложными свойствами и с которыми трудно обращаться.

Подходит как для влагостойких, так и для термостойких препаратов.

Безопасная и закрытая система, очень подходящая для обработки токсичных материалов.

Кроме того, подходит для работы со стерильными продуктами.

Конечные продукты, полученные по технологии PDG, обладают увеличенным сроком годности, обеспечивают оптимальную стабильность и дезинтеграцию.

Потери сырья практически отсутствуют, что обеспечивает высокую производительность при низких затратах.

Удобное масштабирование

Время высвобождения дозы препарата регулируется в зависимости от необходимости протокола.

Я.Каковы недостатки технологии пневматического сухого гранулирования?

Принцип PDF основан на двойном сжатии API и вспомогательных веществ, что может привести к деградации сырья во время процесса.

Нежелательные мелкие гранулы/мелкие частицы перерабатываются в процессе PDG, однако влияние такой переработки на качество получаемых гранул и вопрос о том, подходит ли этот метод для составов с низкими дозами, остаются проблемой.

Выводы

Таблетки предназначены для более быстрого высвобождения лекарственных средств. Использование традиционных технологий всегда ставит под угрозу фармацевтическую деятельность и приводит к удорожанию производства.

Для удовлетворения терапевтических потребностей разрабатываются новые методы гранулирования с учетом последних достижений в области сухого гранулирования; например, для улучшения подхода к составлению вводится метод пневматического сухого гранулирования.

Фармацевтическое оборудование Aipak предлагает широкий ассортимент гранулирования с высоким сдвигом. Нажмите здесь, чтобы получить консультационную поддержку относительно типа сырья и бюджета проекта.

Не забудьте поделиться этим постом!

Сопутствующие товары

Контакты

Сообщите нам ваше сырье и бюджет проекта, чтобы получить предложения в течение 24 часов.

Свяжитесь с нами по WhatsApp: +86 189 7157 0951

Хотите, чтобы руководство по покупке фармацевтического оборудования по лучшей цене и новейшим технологиям, советы и тенденции были отправлены прямо в вашу коробку?Подпишитесь на ежемесячную рассылку новостей Aipak, мы бесплатно проконсультируем вас и предложим наиболее подходящие решения!

Руководство для покупателя

- Руководство покупателя по наполнению капсул

- Блистерная упаковка Руководство для покупателя

- Руководство покупателя по заполнению тюбиков

- Руководство для картонажного покупателя

- Руководство покупателя по приготовлению мармелада

- Руководство покупателя по наполнению суппозиториев

- Руководство покупателя по покрытию таблеток

- Руководство покупателя таблеточного пресса

- Капсулирование в мягких капсулах Руководство покупателя

Наиболее популярные

- 7 Важность Фармацевтической Упаковки В Различных Областях Применения, Которые Вы Должны Знать

- 8 Преимуществ Блистерной упаковки, которые Вы должны знать

- 6 Критических применений автоматической машины для наполнения капсул

- 6 Станций, которые Вы должны знать, чтобы улучшить качество наполнения Автоматической машины для наполнения капсул

Сообщите нам свой материал или бюджет, мы ответим вам как можно скорее в течение 24 часов

Сообщите нам свой материал или бюджет, мы ответим вам как можно скорее в течение 24 часов