Фармацевтическое понимание грануляции: общая картина

Чтобы узнать больше о основных различиях между влажной и сухой грануляцией продолжайте чтение этого информативного обзора.

I.Грануляция

II.Цель достижения грануляции

III. Категории методов гранулирования в фармацевтике

На основе методологии процесса, грануляция в основном классифицируется следующим образом:

-

- Традиционный метод

-

- Прямое сжатие

Традиционный метод

- Сухая грануляция

В этом методе сжатие порошковых частиц происходит без применения тепла и растворителя. Частицы агломерируются при сильном сжатии. Сухая грануляция в основном разделяется на два процесса:

2. Пробковать

Это производится путем сильного прессования таблетки.

3. Роликовая компакция

IV. Обзор последних техник гранулирования, используемых в фармацевтике

С увеличением спроса на фармацевтические гранулы было разработано много новых технологий, предлагающих более предпочтительные методы. Ниже приведен краткий обзор каждого развития в технике грануляции. Для вашего удобства мы классифицировали их как сухую и влажную грануляцию.

Недавние достижения в сухой грануляции

По сравнению с влажной грануляцией, в технике сухой грануляции не произошло значительного прогресса, за исключением:

Пневматическая сухая грануляция (PDG)

Это инновационная технология, которая объединяет методы роликовой компакции и воздушной классификации для формирования необыкновенных гранул с отличными свойствами текучести и сжимаемости. Во-первых, гранулы производятся путем применения силы компактирования. Во-вторых, мелкие или более мелкие гранулы отделяются от намеченных гранул в фракционной камере при помощи потока газа или пневматической системы. При этом намеченные гранулы проходят через фракционную камеру для таблетирования. Мелкие гранулы передаются на устройство, которое перерабатывает и циркулирует обратно в роликовый компрессор для повторной обработки.

Влагоактивная сухая грануляция

Это также известно как 'однопоточный' или 'процесс с одним горшком'.

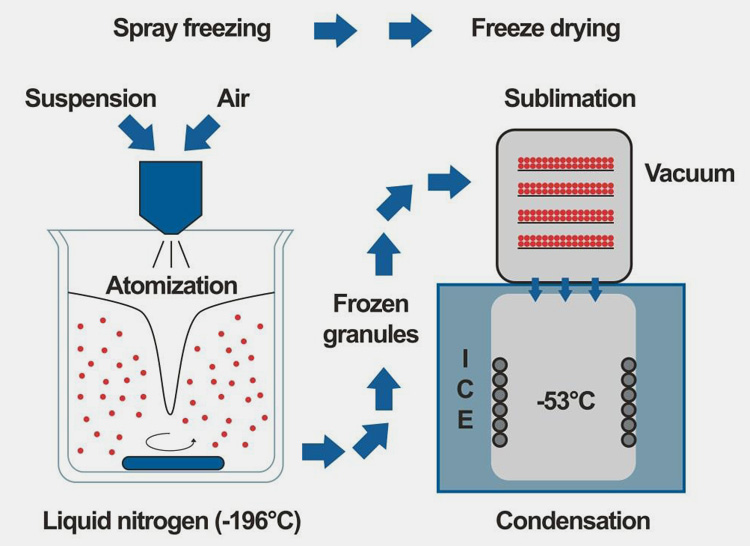

Замораживание грануляции

V. Проблемы и решения метода грануляции

При разработке любой формулировки формулятор часто сталкивается с множеством проблем, чтобы достичь желаемого результата. Неравномерный порошок оказывает негативное влияние на равномерное распределение активных фармацевтических ингредиентов (API) в капсулах или таблетках. Вы можете легко столкнуться и решить эти проблемы, следуя указанным решениям:

| Проблема | Причины | Решение |

|

Как противодействовать комкам или крупным частицам?

|

Эта проблема может быть вызвана:

Избыточной влажностью

Травяными или натуральными продуктами

Клейкими полимерами

Высоким количеством местного связующего.

|

Вам нужно:

Снизить скорость распыления жидкости

Увеличить давление и температуру воздуха

Исправить сопло распылителя

|

| Как управлять сегрегацией порошка? |

Эта проблема возникает из-за:

Большого масштаба порошковой кровати

Более крупных агрегатов

Низкокачественного продукта

|

Для решения проблемы сегрегации:

Сначала примените слабое сжатие.

Если есть угол покоя, проведите предварительное перемешивание с жидкостью.

Оцените размер частиц, плотность и форму.

Измените вспомогательные вещества.

|

| Как управлять прилипанием частиц порошка в процессе? |

Причины прилипания:

Гранулы слишком влажные

Износ штампов матрицы

Может быть недостаток смазки и очистки

Частицы с низкой температурой плавления

|

Для устранения этой проблемы:

Используйте оптимизированную концентрацию жидкости

Штамп должен быть заменен новым

Необходимо обратить внимание на процедуры технического обслуживания и очистки машин

|

| Как управлять проблемой ситования? |

Процесс просеивания является предпочтительным методом для достижения идеальных гранул, но иногда это затруднительно из-за:

Ручное просеивание

Большой размер гранул

Неправильная фрезеровальная машина

|

Мы рекомендуем:

Избегать ручного просеивания

Использовать осциллирующий гранулятор

Всегда закрывайте верхнюю крышку гранулятора, чтобы предотвратить попадание материала в пыль

Оценивать состояние просеивания

|

| Как справиться с намоканием? |

Причины недостаточного промокания:

Неподходящее связующее или более высокая концентрация растворителя

Меньшая смешиваемость

Или добавление материала было медленным

|

Для решения этой проблемы:

Вам необходимо проверить концентрацию растворителя в процессе смешивания

Отрегулируйте время смешивания путем критического контроля

Улучшите количество связующего вещества

|

| Как управлять проблемой замедления? |

Во время штамповки образуется больше мелкой дроби, это связано с:

Низкой твердостью штампа.

|

Для решения этой проблемы вам необходимо:

Оптимизировать жернов с определенной твердостью.

Отслеживать процесс просеивания порошка.

Оптимизировать скорость сушки сухого мельничного стана.

|

VI. Сравнение методов гранулирования: Значимость и слабые стороны каждой технологии

| PDG | Обратная влажная грануляция | Паровая грануляция | Влагоактивная сухая грануляция | Термическая адгезионная грануляция | Плавление грануляции | Замораживание грануляции | Пенообразование | |

| Значение | Быстро и эффективно

Экономия времени

Никаких потерь материала

Низкая пыль |

Хорошая текучесть

Более однородные частицы |

Высокая скорость диффузии

Меньше энергии на сушку

Экологичность: нет органических растворителей. |

Требуется небольшое количество гранулирующей жидкости.

Хорошая текучесть |

Высокая скорость диффузии

Удобный

Быстрый процесс |

Никакие растворители не используются

Равномерная дисперсия

Безопасно для пользователей |

Хорошо подходит для мелких порошков

Равномерная дисперсия

Хорошо подходит для подвески

Однородная частица

Низкие потери продукта |

Хорошее распространение препаратов с низкой формулой

Больше гибкости процесса

Требуется низкое связующее |

| Недостатки | Пригодность к материалам с низкой концентрацией

рыхлость |

Липкость | Не подходит для связующих

Не рекомендуется для термолабильных препаратов. |

Не подходит для высокой лекарственной нагрузки.

Не идеален для гигроскопичного препарата. |

Не подходит для термолабильных

Не для всех связующих

требуемые ИЦП |

Высокие температуры могут испортить ингредиенты. | Требуется критический мониторинг органических растворителей. | Сложная процедура масштабирования производства |

Вывод

Технический и технологический прогресс в методологии формирования гранул значительно улучшил процессабельность и качество фармацевтических продуктов. Действительно, техники постоянно совершенствуются. Наше краткое обзорное изложение на тему "Фармацевтическая грануляция" пытается подчеркнуть существенные методы и усовершенствование техники грануляции. Тем не менее, новые и экономичные методики всегда представляют большой интерес для фармацевтических компаний по всему миру. Если вы хотите узнать больше или нуждаетесь в нашей экспертной консультации по инструментам и методикам гранулирования, мы всегда рады приветствовать ваш контакт через отправку короткого сообщения.

Не забудьте поделиться этим постом!

Посты, связанные с грануляторной машиной

Продукты, связанные с гранулятором

Видео, связанные с гранулятором

СВЯЖИТЕСЬ С НАМИ

Сообщите нам ваши сырьевые материалы и бюджет проекта, чтобы получить коммерческие предложения в течение 24 часов.

WhatsApp: +86 189 7157 0951

Хотите лучшую цену и самое новое руководство по покупке фармацевтического оборудования, советы и тенденции прямо в ваш ящик? Подпишитесь на ежемесячную рассылку Aipak, мы бесплатно консультируем вас и предлагаем наиболее подходящие решения!

Руководство для покупателя

Самые популярные запросы

- 7 Важность Фармацевтической Упаковки В Различных Областях Применения, Которые Вы Должны Знать

- 6 Преимуществ, Которые Вы Должны Знать О Машине Для Подсчета Таблеток

- 8 Преимуществ Блистерной упаковки, которые Вы должны знать

- 6 Критических применений автоматической машины для наполнения капсул

- 6 Станций, которые Вы должны знать, чтобы улучшить качество наполнения Автоматической машины для наполнения капсул

Сообщите нам свой сырьевой материал или бюджет, мы ответим вам как можно скорее в течение 24 часов.