Контрольная мера для скорости дробления

Отсутствие гигиенического мертвого угла

Различная спецификация бутылки доступная

Хотите Бесплатную Консультацию?

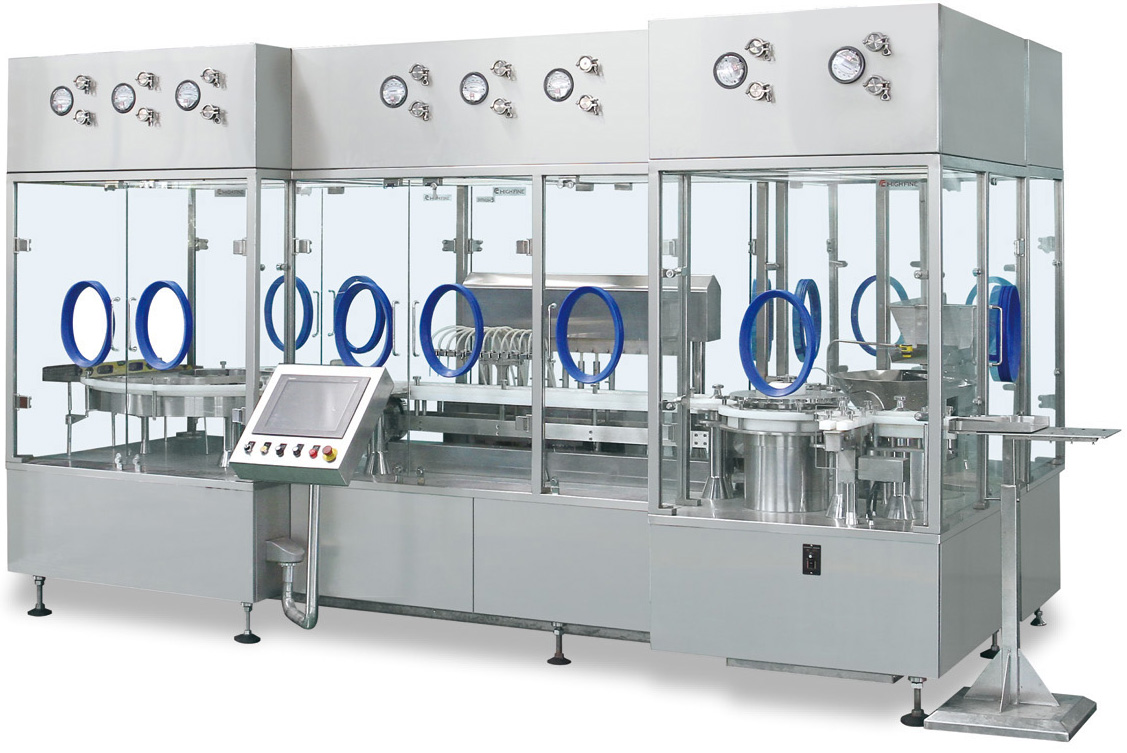

Машина для наполнения и укупорки ампул серии Aipak AKA

Машина для наполнения и укупорки ампул серии Aipak AKA в основном используется для наполнения и укупорки ампульных бутылок в асептических условиях. Он использует пошаговую систему передачи для автоматического завершения разделения и подачи бутылок, прямой загрузки азота, розлива лекарств, последующей загрузки азота, предварительного нагрева, волочения проволоки и герметизации и других процессов.

Благодаря программному управлению ПЛК, передовой интеллектуальной технологии электронного управления, лаконичному и интуитивно понятному интерфейсу HMI реализуется идеальный дизайн мехатроники, и не достигается розлива без бутылок. Внешний вид изготовлен из нержавеющей стали 304, которая соответствует требованиям GMP.

Эта машина для наполнения и укупорки ампул подходит для автоматического и точного наполнения и укупорки флаконов с ампулами в фармацевтической промышленности.

Описание

|

3.2.1 принцип подачи из бутылочки: После стерилизации и сушки бутылка попадает в сетчатую ленту машины с помощью тяги туннельной сетчатой ленты. Гибкая лента для бутылок установлена сбоку сетчатой ленты, один конец ленты для бутылок закреплен, другой конец соединен с устройством направляющего стержня пружины ползуна на конце сетчатой ленты, а элемент определения положения установлен рядом с ползуном. Когда количество бутылок, выходящих из туннеля, больше, чем в разливочной машине, ремень для фиксации бутылок потянет ползунок назад, потому что тяга бутылки мгновенно превышает силу упругости пружины, пока усилие не будет уравновешено. Если тяга бутылки продолжает увеличиваться, когда ползунок возвращается в заданное положение, информация будет передана обратно в систему управления, заставляя туннельную сетчатую ленту замедляться или останавливаться. И наоборот, когда расход бутылки превышает производительность туннеля, информация будет подаваться обратно в систему управления, заставляя шнек подачи бутылок этой машины перестать вращаться. Таким образом, подающая сетчатая лента является не только переходным транспортным устройством для транспортировки бутылок на шнек, но и устройством для регулирования емкости и буферного давления. Убедитесь, что выпускное отверстие туннеля не приведет к разбиванию или вздутию бутылок из-за чрезмерного давления, а также не приведет к переливу бутылок из-за меньшего количества выпускных отверстий туннеля. |

|

|

3.2.2.Принцип переноса бутылки: Соединение между шнеком, шкалой равномерной скорости и небольшой шагающей балкой является стабильным и надежным, а также не приводит к поломке или раздавливанию бутылок. |

|

|

3.2.3 Механизм остановки орошения при отсутствии флакона механизм отслеживает отсутствие флакона с помощью фотоэлектрического датчика на входе в флакон и, если обнаружен, передает фотоэлектрический сигнал через электромагнитный клапан управления ПЛК, так что собачка покидает поворотный рычаг регулировки дозы, так что поворотный рычаг не может двигаться. Прекратите принимать лекарство. |

|

|

3.2.4 1-я контрольная мера для скорости дробления: Цепной сетчатый ремень используется для предотвращения отклонения и ползания сетчатого ремня; используется метод передачи длинного сетчатого ремня, а высота сетчатого ремня регулируется, что снижает частоту верхней бутылки, снижает трудоемкость рабочих, что выгодно для увеличения производительность и стабильность подачи из бутылочки. Единственная отечественная система управления, использующая цифровую сеть управления, равномерность сетки и плоскостность сетчатого ремня являются лучшими, а регулировка частоты сетчатого ремня значительно улучшает стабильность подачи из бутылочки. |

|

|

3.2.5 2-я контрольная мера для скорости дробления: Как для подачи бутылок, так и для выгрузки бутылок используется система сервопривода, которая более стабильна и надежна, чем режим управления кулачковым приводом, а регулировка удобна и быстра. Это позволяет упростить систему передачи и снизить точность передачи, вызванную механическим износом; а также снизить температуру смазки машины и избежать загрязнения чистого помещения. |

|

|

3.2.6 3-я контрольная мера для скорости дробления: Прогулочная балка заменена трехсекционной интегральной, то есть малая прогулочная балка находится в положении входа и выхода из бутылки, а большая прогулочная балка находится посередине. Основная прогулочная балка составляет почти половину первоначальной длины из-за уменьшения количества станций для перемещения бутылок и высоты подачи бутылок. Если шаг короче, его жесткость выше, а прогулочная балка более устойчива, что позволяет избежать тряски или сотрясения прогулочной балки из-за большой дистанции бега. Кроме того, улучшается стабильность хода шагающей балки и качество готовой продукции. |

|

|

3.2.7 1-я мера по улучшению технологии обработки: На станциях розлива и укупорки иглодержатель и плоскогубцы для вытягивания проволоки могут быть подвешены в высоком положении с помощью высокоуровневых переключателей, что защищает иглодержатель и плоскогубцы для вытягивания проволоки, а также способствует очистке ирригационной системы. Станция запечатывания использует новый тип разделенной конструкции коробки для волочения проволоки, которая имеет красивый внешний вид и удобную установку и отладку. Распылительная форсунка использует уникальную технологию и не проводит тепло в течение длительного времени, поэтому она не вызовет проблем с закалкой. |

|

|

3.2.8 2-я мера по улучшению технологии обработки: Движущаяся направляющая конструкция шагающей балки была изменена с конструкции скользящей втулки на линейную скользящую конструкцию с высокой точностью. Ход шагающей балки легче, гибче и жестче. |

|

|

3.2.9 3-я мера по улучшению технологии обработки: Игла изготовлена по уникальному процессу, изобретенному компанией Highfine. Его конструкция представляет собой трубу из 316L, непосредственно доходящую до верхней части гнезда иглы, которая сваривается с помощью автоматического лазерного сварочного аппарата. Отсутствие гигиенического мертвого угла в соответствии с требованиями асептического производства. |

|

3.2.10

4-я мера по улучшению технологии обработки: Механизм вращения бутылки с синхронной зубчатой ременной передачей упрощает передачу. Это позволяет избежать того явления, что коническая шестерня оригинальной конструкции легко изнашивается и легко поддается зазубриванию. Поскольку синхронный зубчатый ремень приводит в действие трансмиссию вращающейся бутылки в сборе, передача более плавная и равномерная, а бутылка более однородная, когда вращающаяся бутылка нагревается, и скорость герметизации высока. Отверстие вращающейся крышки бутылки представляет собой штампованное формирующее бобышку отверстие, которое взаимодействует с вогнутым отверстием в нижней части вала вращающейся бутылки, чтобы играть водонепроницаемую роль. Роторный двигатель бутылки может управляться преобразованием частоты в соответствии с требованиями заказчика, что удобно для регулировки скорости различных спецификаций бутылки при герметизации.

|

3.2.11 1-я мера для обеспечения точности заполнения: Иглы для наполнения зажимаются индивидуально, и каждая игла для наполнения может регулироваться независимо, что облегчает индивидуальную регулировку положения иглы для наполнения. Подъем и опускание заполняющей иглы представляет собой шарикоподшипниковый тип линейного перемещения, оснащенный устройством защиты от качания и встряхивания, которое обеспечивает плавный подъем и низкую погрешность перемещения. В то же время на заправочной станции разработано специальное устройство для позиционирования бутылки, позволяющее избежать заполнения иглы и горлышка бутылки. Это может привести к трению или столкновению, а также позволяет избежать разрушения горлышка бутылки. |

|

|

3.2.12 2-я мера для обеспечения точности заполнения: Заполняющая часть использует недавно разработанное устройство для блокировки бутылок для определения местоположения горлышка бутылки, которое является точным и надежным. Эффективно избегайте тряски, вызванной трением между иглой для наполнения и горловиной бутылки, обеспечивайте точность наполнения и предотвращайте вторичное загрязнение. |

|

|

3.2.13 3-я мера для обеспечения точности наполнения: Импортный оптоэлектронный переключатель пайки используется для реализации без бутылки, без наполнения, который имеет длительный срок службы, хорошую стабильность, низкую вероятность неправильной эксплуатации и позволяет избежать потери лекарственной жидкости. Когда отсутствует бутылка или произошел разрыв над бутылочным горлышком при проверке колеса набора ввода бутылки, фотоэлектрический переключатель пайки выдаст команду на отсутствие бутылки, в результате чего игла для наполнения не заполняется, чтобы реализовать функцию наполнения без бутылок. |

|

|

3.2.14 1-я мера по улучшению в соответствии с новым стандартом GMP: Все кулачки изготовлены из стали 40Cr. При обработке сначала выполняется черновая обработка, а затем на обрабатывающем центре для полуобработки выполняется закалка и отпуск, затем выполняется высокочастотная закалка (твердость хрома HRC52-58), и, наконец, импортный сверхскоростной обрабатывающий центр с ЧПУ используется для заканчиваю. Повышает его износостойкость и срок службы. |

|

|

3.2.15 2-я мера по улучшению в соответствии с новым стандартом GMP: Благодаря запатентованной технологии внешнего вида панель стола является бесшовной, а в месте соединения с деталями машины отсутствует санитарный мертвый угол. Верхняя часть деталей для вытягивания и заполнения не имеет направляющего устройства, что не только уменьшает перемещение пар трения над столом, но и позволяет избежать загрязнения маслом. В раме используется интегральный метод сварки, который обладает лучшей жесткостью и стабильностью. На столе используется ступенчатый тип, и на столе установлено несколько предметов, что удобно для чистки и обслуживания. |

|

|

3.2.16 3-я мера по улучшению в соответствии с новым стандартом GMP: На колесе выходного циферблата установлен фотоэлектрический оптоволоконный переключатель для подсчета выходного сигнала, что выгодно для управления производственной системой. |

|

Характеристики

|

Модель |

AKA8 |

|

Скорость |

ампула 2 мл 200 шт./мин |

|

Напряжение |

380в, 50гц |

|

Потребляемая мощность |

Около 6 кВт |

|

Заполняющая головка |

8 |

|

Точность заполнения |

≤±1%. (тест при нормальной температуре WIFI) |

|

Расход топливного газа |

0.2-0.3Mpa 、0.6-0.8 m3/h |

|

Потребление кислородного газа |

0.3-0.5Mpa 、1.5-1.8 m3 /h |

|

Квалифицированная скорость уплотнения |

≥99.9% |

|

Скорость разрушения ампул |

<0.01% |

|

Шум |

<70дб |

|

Вес |

2500кг |

|

Высота раздаточного стола |

FL+950мм |

|

Размеры |

3970×1650× 2450мм |

Видео

Контакты

Get in touch with an expert

We´re looking forward to find the suitable solution for your product. Please contact:

We´re looking forward to find the suitable solution for your product. Please contact:

Andrew Yang

Engineer Director

Phone: +86 189 7157 0951